FINNFOAMS HISTORIA

I den produktionsteknik som används vid tillverkningen av FINNFOAM används koldioxid som uppstår som en industriell biprodukt som drivmedel. Finnfoam har återvunnit koldioxid i över 20 år. Sedan 2002 har produktionen av FINNFOAM XPS-isoleringsprodukter varit helt fri från HFC. Finnfoam var den första tillverkaren av XPS-isolering i världen som helt eliminerade HCFC-blandningar från produktionsprocessen.

Finnfoam firade sitt 40-årsjubileum år 2022

Ett treårigt forsknings- och utvecklingsprojekt för kemisk återvinning slutfördes och byggandet av en anläggning för kemisk återvinning inleddes i Salo.

Finnfoam köpte hälften av PS-Processing Oy, som är specialiserat på återvinning av polystyrenisoleringsmaterial.

Ny produkt: FF-FRAME hjälpramar som tillverkats av överskottsmaterial från produktionen introducerades på marknaden i början av året.

År 2021 utökade Finnfoam sin verksamhet i Sverige genom att förvärva 100 procent av aktierna i Cellterm AB. På så sätt stärkte Finnfoam Group sin konkurrenskraft och ökade sin tillväxt som tillverkare av mögelsäkra plastisoleringsmaterial i marknadsområdet kring Östersjön.

Ny produkt: Takisolering FF-EPS 60S SILENT introducerades på marknaden och användes i de första projekten. Den nya produkten har väckt stort intresse och den har utvecklats som ett svar på olika utmaningar och krav i branschen.

År 2020 lanserade Finnfoam den nya bygglösningen FF-FLOOR, som använder 30 procent mindre betong än traditionella metoder.

Våren 2019 lanserade Finnfoam som första aktör i Finland ett återvinningssystem för plastisoleringsavfall. FF-Kierrätyssäkki återvinningspåsar används för att samla in plastisoleringsavfall både på byggarbetsplatser och från bygghandeln, och det insamlade avfallet återanvänds som material i vår anläggning i Salo.

Finnfoam förvärvade 100 procent av aktierna i Estplast Tootmine Oü i Estland.

År 2018 förvärvade Finnfoam Oy 100 procent av aktierna i Styroplast. I och med företagsförvärvet utökades Finnfoam Oy:s sortiment till att omfatta vit EPS-isolering, som är en massprodukt som används på byggarbetsplatser.

Finnfoams nya utbildningsanläggning FF-AKATEMIA färdigställdes också vid företagets anläggning i Salo.

Under 2017 Finnfoam Oy utvecklade FF-SIGNAL-förstärkaren i samarbete med StealthCase Oy. FF-SIGNAL är en passiv signalförstärkare som kan användas för att möjliggöra högpresterande intern nätverksdrift även i utmanande projekt. FF-SIGNAL tilldelades Stiftelsens pris för främjande av hållbar och produktiv byggd miljö 2017.

År 2017 skapades isoleringspanelen FF-XPS 200 LATTIA som ett resultat av omfattande produktutveckling. FF-XPS 200 LATTIA är en kostnadseffektiv produkt som är perfekt för värmeisolering av fundament som ligger på mark och som utsätts för lätta belastningar.

Anläggningen i Kristinehamn togs i drift. Finnfoam Oy fortsatte också att investera i miljön genom att bygga ett nytt solkraftverk med en yta på över 2 000 m2 (351 kWp) bredvid företagets produktionsanläggning.

År 2016 svarade Finnfoam på den ökade efterfrågan på FF-PIR-isoleringsprodukter genom att bygga ett nytt uppvärmt lager, som också fungerade som det första pilotprojektet för det nya FF-WALL-systemet.

År 2015 påbörjades byggandet av Finnfoam Oy:s nya anläggning i Kristinehamn. Produktsortimentet för Tulppa-våtrumsskivor utökades med Tulppa-skivor med förlutning och golvbrunn, som kan användas för att avsevärt påskynda byggprocessen och säkerställa en jämn lutning i våtutrymmen.

År 2014 utvidgade Finnfoam Oy sitt produktsortiment genom att introducera FF-PIR-isoleringsprodukter av polyuretan. FF-PIR erbjuder effektiv värmeisolering och säker fuktprestanda, och den kan också användas för att säkerställa att konstruktionstjockleken förblir praktisk vid vanlig vägg- eller takisolering och olika kompletterande värmeisoleringsprojekt. FF-PIR är också säker när det gäller dess brandprestanda, och brandklassen för den isolerande komponenten i FF-PIR-produkter, dvs. skummet, är D-s1, d0, vilket är bland de bästa i branschen.

År 2013 lanserade Finnfoam den grå FF-EPS, en ny produkttyp för isolering av golv, väggar och tak.

År 2012 delades företaget upp i tre separata affärsenheter. Tillverkningen av värmeisolering och andra byggmaterial fortsatte som ett eget näringsämne, medan fastighets- och investeringsverksamheterna separerades i egna affärsverk.

En ny Finnfoam-anläggning togs i drift i Spanien, medan Finnfoam Oy inledde arbetet med nya produktionslinjer och lokaler som en del av den största investeringen i företagets historia. Finnfoam Oy lanserade också de nya Tulppa-våtrumsskivorna på marknaden.

År 2011 togs Finnfoams nya anläggning i Litauen i drift med en produktionskapacitet på nästan 500 000 m3 per år i den första etappen.

FINNFOAM kom på första plats i ett frostisoleringstest som genomfördes av tidningen TM Rakennusmaailma i nummer 8/2011.

År 2010 uppnåddes målen för det utvecklingsarbete som inleddes år 2000 i olika skeden. Den nya lättare varianten av F-200 lanserades och fälttester för nya mögelsäkra isoleringsprodukter för passivhus påbörjades. Produkten är känd som F-29, och dess värmeledningsförmåga kan vara så låg som 0,029 W/mK under extremt kalla förhållanden.

Belysningen i produktionsområdena uppdaterades med nya, mer energieffektiva LED-lampor.

Samma år inledde familjen Nieminen sin första stora internationella investering, då byggandet av en ny fabrik i Kaunas i Litauen inleddes.

År 2004 blev FINNFOAM värmeisolering en CE-certifierad produkt.

År 2003 hade företaget som mål att effektivt utnyttja alla egenskaper hos FINNFOAM i olika konstruktioner så att man kunde minska de totala kostnaderna för konstruktionen. Tammerfors tekniska universitet deltog aktivt i utvecklingen. En av de nya intressanta tillämpningarna som identifierades var återvinning av värme från avloppsvatten.

År 2002 flyttades hela produktionen av FINNFOAM värmeisoleringsskivor till nya lokaler.

Den totala ytan för den nya anläggningen steg till mer än 15 000 m2, och lagret har tillräckligt med utrymme för 30 000 m3 av FINNFOAM. Kapaciteten i den nya anläggningen ökade till mer än 500 000 m3. Särskild uppmärksamhet ägnades åt energieffektivitet vid planeringen av den nya anläggningen. Med det nya egenutvecklade kylsystemet kan spillvärme återvinnas effektivt från produktionsmaskinerna och överföras till den plats där värme behövs.

En ny anläggning började byggas 2001.

År 2000 beviljades Finnfoam ett nytt typgodkännande för isolering som används mot marken och som har en värmeledningsförmåga på 0,033 W/(mK). Samma år inledde företaget ett utvecklingsprojekt som syftade till att ytterligare förbättra isoleringsförmågan hos luftfylld FINNFOAM-värmeisolering med över 10 procent och samtidigt sänka produktens densitet med över 20 procent.

År 1999 slogs polyuretanproduktionen samman med ett annat företag inom området. Det nya företaget Purtec Oy blev ett av de största inom sin bransch i Finland.

År 1998 nåddes ett genombrott i ett utmanande utvecklingsprojekt som inleddes 1991. Finnfoam Oy lyckades tillverka de första XPS-skivorna med hjälp av koldioxid. Under det kommande året konverterades alla produktionslinjer för att använda det nya drivmedlet som inte påverkar miljön ytterligare. Finnfoam Oy var den första tillverkaren i världen som helt uteslöt HCFC-föreningar från produktionen.

År 1991 fick företaget en ny produktionslinje med en kapacitet som matchade den totala kapaciteten för de linjer som tidigare använts. Samma år påbörjades utvecklingsarbetet för att hitta en miljövänlig ersättare till HCFC-drivmedlet.

År 1990 började Finnfoam Oy tillverka rörisolering och tätningsband av polyeten även med hjälp av en extruderingsbaserad metod.

År 1989 blev Finnfoam Oy den första tillverkaren i världen som ersatte CFC-blandningar som används vid tillverkning av XPS-paneler med HCFC-blandningar. Miljöpåverkan från ett HCFC-drivmedel är cirka 5 % av påverkan från CFC-föreningar. Eftersom HCFC var ganska sällsynt på den tiden var tillgången på HCFC mycket begränsad och det var fortfarande nödvändigt att använda vissa klorfluorkarboner i produktionen.

År 1988 Finnfoam Oy började också tillverka olika produkter av polyuretan, till exempel säten för bussar.

År 1986 köpte företaget en ny produktionslinje med en kapacitet som var dubbelt så stor som den befintliga, som också förblev i bruk. Egen utveckling gjorde det möjligt att tillverka delar av maskinerna i Finland. Antalet anställda ökade till mer än tio. Samma år påbörjades också arbetet med att bygga ut produktionsanläggningen.

År 1982 grundades Finnfoam Oy och började tillverka extruderad polystyren (XPS). Samma år såldes Stynix Oy till Yhtyneet Paperitehtaat Oy, och ägaren Jorma Nieminen koncentrerade sig helt på FINNFOAM-produktionen.

År 1982 bekantade sig Jorma Nieminen med en ny tillverkningsmetod som kunde användas för att producera enhetliga och slutna cellstrukturer. Han såg direkt att denna produkt var mycket bättre lämpad för frostskydd än expanderad polystyren (EPS). Den nya produkten erbjöd också betydligt bättre hållfasthetsegenskaper än expanderad polystyren, och skulle därmed vara mycket bättre lämpad för frostskydd på järnvägslinjer. En negativ aspekt av den nya produkten var priset på produktionsutrustningen, som översteg priset på den utrustning som användes för tillverkning av expanderad polystyren med mer än tio gånger. Nieminen bestämde sig dock för att köpa utrustning som hade en produktionskapacitet som var mer än tio gånger så stor som marknaden.

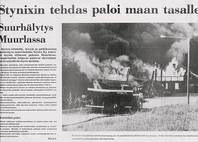

Expanderad polystyren tillverkades med pentan som drivmedel, vilket är en mycket brandfarlig gas. År 1980 ödelades anläggningen av en brand som spred sig snabbt och som härrörde från en glödtrådsskärare. Branden förstörde anläggningen helt och skadade den utbyggnad som då byggdes. Saneringsarbetet och byggandet av en ny anläggning inleddes så snart röken hade skingrats. Den nya anläggningen togs i drift ett halvår efter branden.

År 1975 grundade Jorma Nieminen Stynix Oy, som började tillverka expanderad polystyren i Muurla, i en lokal som tidigare hade inrymt ett mejeri. Expanderad polystyren användes bland annat för att producera isoleringsskivor, förpackningar, rörgravar och behållare avsedda för att hålla kokkärl varma, som fick namnet ”Muhis”.

År 1971 började Jorma Nieminen tillverka rörmanschetter av expanderad polystyren (EPS) med hjälp av utrustning som han själv byggt.